最高40KHZ电流回路频率,保证伺服的高响应性。

GACC高精轮廓控制功能,可预读2000-10000句程序段,确保工件加工过程中的柔性光顺切削,使轮廓度及表面光洁度达到良好效果。

6通道PWM+电流闭环控制可真正实现五轴全闭环。

标准内存2GB,可选配5GB/8GB,实现更大容量存储。

最小指令0.1,纳米级别的后处理运算,完全满足高精加工。(Ki系列可选配最小指令0.01)

机床的动态精度体现在刀具中心点(TCP)的误差。除其它因素外,这些误差的大小取决于运动幅度(例如速度和加速度以及加加速)和机床部件的振动结果。 这些误差全部综合在一起导致尺寸误差和工件表面质量问题。因此,严重影响加工质量、因质量不合格导致的报废,也影响生产效率。由于机床刚性受机床结构和经济性限制,无法完全避免机床结构的不足和振动。“动态高精”通过智能化的控制技术减轻这些问题,使设计人员能进一步提高机床质量和动态性能。缩短生产时间和节省资金。

补偿刀具中心点位置处加速度导致的位置误差,因此提高加速阶段的精度

动态减振,提高表面质量

控制参数的位置自适应控制

控制参数的负载自适应控制,提高精度而不受负载和机器使用寿命影响

控制参数的运动自适应控制

动态高效功能包括一系列创新功能,帮助用户高效率地进行重切加工和粗加工并提高加工可靠性。动态高效允许提高切除速度,因此能提高生产力。同时,还能避免刀具受力过大和避免刀具过早磨损。

有效振颤控制(ACC):该选装项用于降低振颤风险和允许更高进给速率和更大进给量

自适应进给控制(AFC):AFC选装项根据加工条件控制进给速率

摆线铣削:一项粗加工槽和型腔的功能,减轻刀具受力

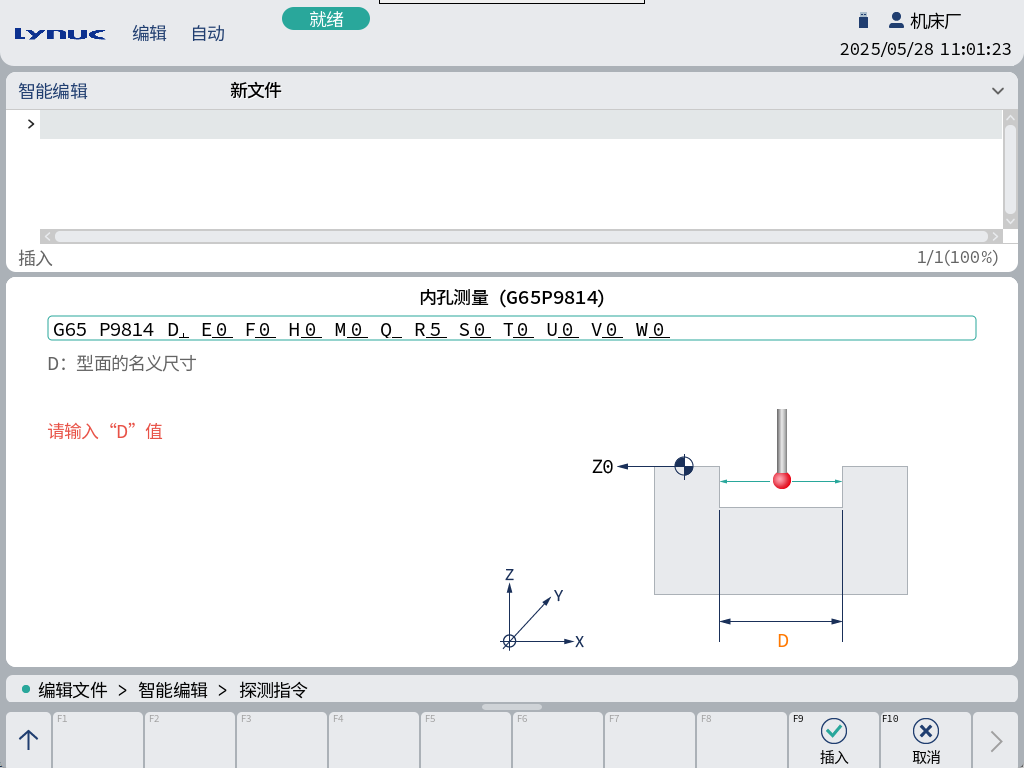

在程序编辑操作模式下可以用TOUCHPROBE(探测)按键进行探测循环编程。就像大多数最新的固定循环一样,探测循环用400及其以上编号的Q参数传送参数。数控系统在多个循环中使用的相同功能的参数编号始终相同:例如Q260始终分配给第二安全高度,Q261始终为测量高度等。

为了简化编程,在循环定义过程中,该数控系统显示图形。在该图中,需要输入的参数用高亮形式显示。

除手动操作和电子手轮操作模式下的探测循环外,数控系统还为大量应用提供多个适用于自动操作模式下的循环:

校准触发式测头

补偿工作不对正量

预设

自动检查工件

自动测量刀具

KinematicsOpt

KinematicsOpt功能使机床制造商或最终用户可以检查回转轴或摆动轴精度,以补偿这些轴回转中心的可能偏移。偏移量自动传输到运动特性描述中并用于计算运动特性。

5轴加工

刀具中心点管理(Tool Center Point Management)系统补偿倾斜轴的偏移量使刀尖始终保持在轮廓表面上。加工时还能叠加手轮指令使刀尖不离开编程轮廓。

刀具管理

系统内置的PLC系统可通过接近开关或数控轴使换刀装置运动。刀具管理功能包括LYNUC系统执行的刀具寿命监测和备用刀寿命监测。

在线监测(OLM)

在线监测功能,需要用密码号调用。以下功能支持控制部件的调试和诊断:

•显示控制系统内的轴和通道变量

•显示控制系统内部变量(如有CC)

•显示硬件信号状态

•多种跟踪功能

•激活主轴指令

Windows操作系统的开发环境是一个灵活的开发平台,非常适合用于开发应用程序,满足日益复杂的机床环境要求。

PC计算机软件的灵活性和开发环境中大量可用的软件资源和标,准工具使PC计算机应用软件开发可在很短时间内完成,这对客户非常有用,例如:

错误报告系统,例如,将机床正在执行的加工中的出错文字信息发到客户手机上

标准和专用PC计算机软件可以提高工艺可靠性和设备灵活性

生产系统过程控制的软件解决方案

与任务管理软件交换信息